未来的制动器:未来的制动系统

第 2 部分。明日汽车的制动系统

在“未来的制动器”第一部分中分析了汽车在进化史上经历的变革之后,我们将透过当前的趋势,包括环保和自动驾驶,试图理解未来的制动系统将会采取什么形式。

环保和制动系统:前路在何方?

让我们从环保说起,尤其是对于汽车制造商来说最为困难的挑战,即减少二氧化碳的排放。要减少大气中的二氧化碳排放,则必须降低能耗。除了受使用的发动机类型制约,能耗也极大地取决于车身重量,为减轻车重,人们也在制动设备上做文章。

如何减轻制动设备的重量

我们在此谈及的汽车制动系统减重工艺,涉及到制动盘、制动片和制动卡钳。

制动盘工艺

让我们从制动盘说起,分析主要工艺,其中有些已经在市场上出现,另一些将会在不久的将来推出:

- 铸铁和铝材组合式制动盘(宝马)

铸铁制动面与铝制中心盘通过钢销实现机械结合:比起铸铁一体式制动盘,这种解决方案可减轻约15%的重量。

- 铸铁和钢材组合式制动盘(奔驰)

自2014年起,奔驰在高端车型中推出了一种铸铁制动面通过叠加方式与钢制造中心盘实现机械结合的制动盘。这种解决方案由布雷博为奔驰原始设备生产,可减重15%。

- 铸铁和钢材联合熔铸(奔驰售后市场)

布雷博的这一解决方案通过两种材料的熔铸工艺流程,把铸铁制动面和钢制中心盘结合在一起,可减重15%,同时保持性能和美观。

- 铸铁和铝材生态熔铸制动盘

这种布雷博的解决方案尚未上市,是一种联合熔铸的组合式制动盘(铸铁制动面和铝制中心盘)。

- 铸铁和铝材双熔铸制动盘(第一代和第二代)

适用于赛车和运动车型,第一代制动盘由两部分组合而成,高碳含量的铸铁制动面和铝制中心盘通过联合熔铸工艺结合,可减轻约20%的重量,并使系统具有更大的弹性,减少制动面相对于中心盘的变形。

第二代制动盘连接制动面和中心盘的插销位置有所不同,改善了制动盘的通风性,从而提高了散热及抵抗热裂纹的能力。

第二代制动盘连接制动面和中心盘的插销位置有所不同,改善了制动盘的通风性,从而提高了散热及抵抗热裂纹的能力。

- 机械连接的浮动式制动盘

高碳含量的铸铁制动盘通过弹性衬套连接铝制中心盘,保证了系统的良好弹性,可避免变形和由此导致的振动。

- 钢材和不锈钢组合式制动盘

制动盘具有钢制中心盘,通过机械连接与不锈钢制动面相结合。由于使用了钢材,可减小制动面(最多8毫米)和中心盘(2.5毫米)的厚度。即使在600°的高温下,制动面具有良好抗性。一般可比铸铁制动盘减轻30%的重量,同时可延长制动盘和制动片的寿命。钢板制造的中心盘是通过拉深工序制成的,孔眼是通过冲轧工艺制造的。制动面通过对不锈钢进行冷冲轧制成。然后将两个部件组装在一起,对支撑面进行最终修正,以符合公差要求。

- 铝制一体式制动盘

其难点在于材料在400°以上高温下会出现问题,需要使用特殊的制动片。使用铝材可减轻重量,相比起类似的铸铁制动盘,一般可减重40%。

- 碳纤维陶瓷制动盘

这种浮动式制动盘的制动面采用碳纤维陶瓷,相比起铸铁制动盘可减重高达50%。这种工艺的其他优点包括: 不存在热变形,摩擦系数高且稳定,使用寿命长(可超过20万公里)。

图表 1 - 制动盘减重

在图表 1 中,我们总结了上面提到的历年来人们为减轻制动盘重量所采用的解决方案。 从超级跑车和运动型汽车的使用,逐渐过渡到占据更大市场份额的普通车型,这一趋势非常可能在未来延续。

制动片工艺:Lybra 项目

Lybra 项目使用到玻璃纤维的制动片消音片,取代了一般的金属消音片。这种消音片是与摩擦材料一起模压成型的,生产工序与目前使用的制动片生产大有区别,它具有如下优点:

- 可使制动片重量减轻约30%

- 减少导热性

- 消除腐蚀问题。

这种解决方案尤其适合于电动汽车的后桥,这个位置的制动器更新导致对制动盘的使用较少,温度和磨损度更低。

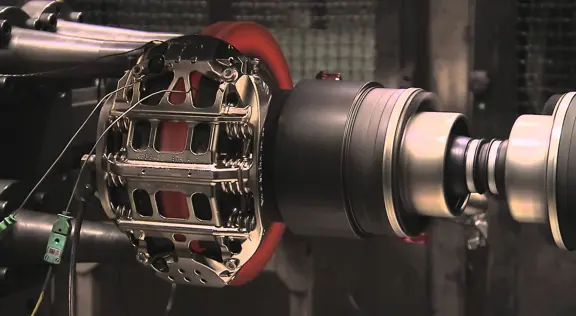

制动卡钳工艺:半固态金属成型

半固态金属成型工艺,是一种可使用再生铝(来自回收铝材)制造铝制动卡钳的工序,取代了原铝(提取自铝土矿的纯铝,再制成铝合金,用于生产制动卡钳),其主要目标有二:

- 环保,由于使用再生铝,对环境影响更小

- 更佳的机械特性,更薄的卡钳厚度,厚度减少,机械强度保持不变。

布雷博工艺使用650°C下熔铸的再生铝,而非一般要求的740°C。这一熔铸温度会获得一种半固态的铝材,避免形成杂质:经过搅拌的半固态结构在模具内形成球状或小球状结构,可提高制动卡钳的机械强度。布雷博目前正在研究使用这种工艺加工原铝,目标是使制动卡钳重量减轻约8%。

如何减少制动片产生的粉尘

由于制动片磨损,导致马路上积聚铜粉与其他金属,对于某些水生微生物具有剧毒。因此,在2010年,加利福尼亚州和华盛顿州立法要求,在这两个州售卖或安装的制动片必须减少铜或其他重金属的含量。“更好的制动器条例”是可能具有全球影响的当地法规:这两个州划分了3类不同的危险金属含量,从2025年开始,只允许销售 N 级的制动片,其铜含量必须低于摩擦材料总质量的0.5%。

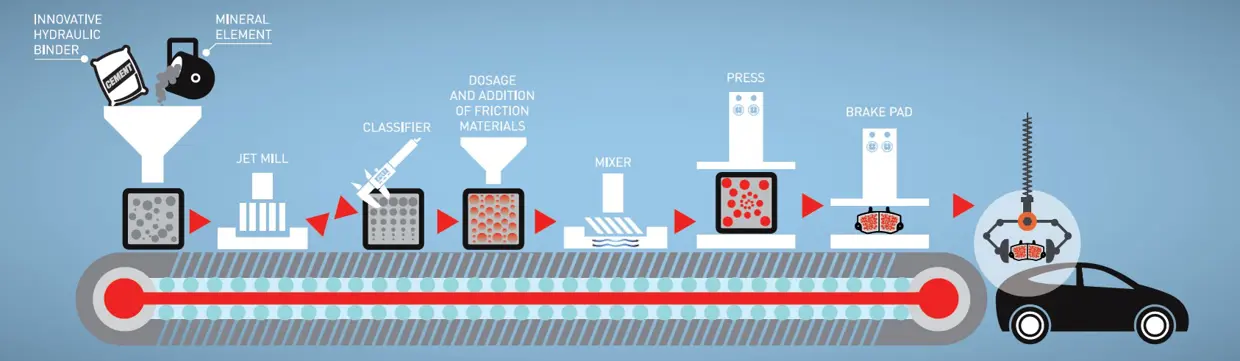

Cobra 项目

布雷博与 Mario Negri中心、 Italcementi 和 Connecting Ambition 合作参与的Cobra项目,使用新的制动片生产技术为基础,以水泥基的新材料替代传统的酚醛树脂,以减少制动器粉尘。

酚醛树脂由酚和甲醛组成:甲醛是一种挥发性很强的物质,它可进入人体的呼吸道,因此非常危险。

新的水泥基材料必须保证与传统材料的同样性能,满足更严格的运动型应用的高标准,但减少粉尘排放和环境影响。 新的工艺流程除了可减少制动过程产生的粉尘,还可减少生产过程的能耗和水耗。这款复合材料已得到 ECE-R90 批准。

电动化和自动驾驶

除了减少排放和粉尘之外,最后一个关乎汽车和制动器未来的重要趋势,就是电动化和自动驾驶。

SENSIFY™