Frenos del futuro: El sistema de frenos del futuro

Parte 2. El sistema de frenos de los coches del futuro

Tras analizar en la primera parte de "Frenos del futuro" las transformaciones sufridas por los automóviles a lo largo de su evolución, intentaremos comprender cómo será el sistema de frenos del futuro a la luz de algunas tendencias actuales como, por ejemplo, la variable ecológica y la introducción de la conducción autónoma.

Medioambiente y sistema de frenos: ¿qué nos depara el futuro?

Empecemos por la variable ecológica, en concreto, a partir del desafío más difícil para los fabricantes de coches: la reducción de las emisiones de dióxido de carbono. Para reducir el CO2 emitido a la atmósfera, es necesario reducir el consumo. Como ya sabemos, el consumo depende del tipo de motor utilizado pero también del peso del vehículo y este es el motivo por el que se interviene en el sistema de frenos para reducir el peso.

Cómo reducir el peso del sistema de frenos

Las tecnologías para reducir el peso en el sistema de frenos del coche que aquí analizaremos afectan a los discos, las pastillas y las pinzas.

Tecnologías de los discos de freno

Empecemos por los discos, analizando las principales tecnologías, algunas ya presentes en el mercado y otras disponibles próximamente:

- Discos compuestos de hierro fundido y aluminio (BMW)

banda de frenado en hierro fundido y campana de aluminio, unidas de manera mecánica con pernos de acero: una solución que permite reducir el peso en un 15% aproximadamente respecto al disco integral de hierro fundido.

- Discos compuestos de hierro fundido y acero (MB)

desde 2014, Mercedes equipa sus modelos de gama alta con un disco con banda de frenado de hierro fundido, unida a una campana de acero por interfusión. Esta solución, fabricada por Brembo para el primer equipamiento, asegura una reducción del peso del 15%.

- Discos Co-cast de hierro fundido y acero (aftermarket MB)

esta solución de Brembo une la banda de frenado de hierro fundido con la campana de acero mediante un proceso tecnológico de co-fundición de los dos materiales que permite reducir el peso en un 15% sin alterar el rendimiento ni la estética.

- Discos eco-cast de hierro fundido y aluminio

una solución de Brembo que aún no se ha comercializado y que prevé un disco compuesto (banda de frenado de hierro fundido y campana de aluminio) obtenido mediante proceso de co-fundición.

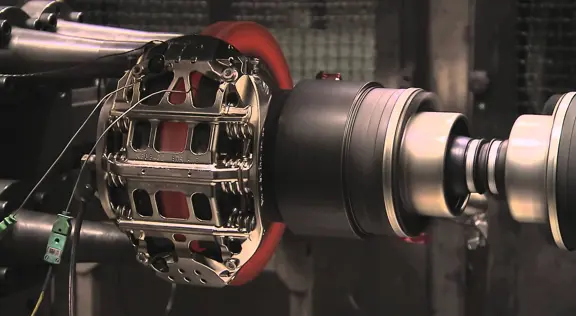

- Discos dual-cast de hierro fundido y aluminio (primera y segunda generación)

adecuados para vehículos de carreras y modelos deportivos, los discos de primera generación están compuestos por dos partes, banda de frenado de hierro fundido con alto contenido de carbono y campana de aluminio, unidas mediante co-fundición para garantizar una reducción del peso del 20% y una mayor elasticidad del sistema que permite reducir las deformaciones de la banda respecto a la campana.

En los Discos de segunda generación la posición diferente de los pernos de unión entre la banda de frenado y la campana mejora la ventilación del disco y aumenta la capacidad de eliminación del calor y la resistencia a las grietas térmicas.

En los Discos de segunda generación la posición diferente de los pernos de unión entre la banda de frenado y la campana mejora la ventilación del disco y aumenta la capacidad de eliminación del calor y la resistencia a las grietas térmicas.

- Discos flotantes con conexión mecánica de hierro fundido con alto contenido de carbono conectados a una campana de aluminio mediante casquillos elásticos que aseguran una buena elasticidad del sistema y evitan deformaciones y vibraciones.

- Discos compuestos de acero y acero inoxidable

discos con campana de acero, unida mediante conexión mecánica a una banda de frenado de acero inoxidable. Gracias al uso del acero inoxidable es posible reducir los espesores tanto de la banda de frenado (8 mm máx.) como de la campana (2,5 mm). La banda de frenado resiste sin problemas temperaturas de hasta 600 °C. Se alcanza una reducción del peso del 30% respecto a los discos de hierro fundido y aumenta la duración de los discos y las pastillas. La campana de chapa de acero se obtiene mediante un proceso de embutición y los orificios y las ranuras se realizan mediante corte. La banda de frenado se obtiene mediante corte en frío del acero inoxidable. Los dos componentes se ensamblan con rectificación final de la superficie de apoyo para satisfacer las tolerancias impuestas.

- Discos integrales de aluminio

Presentan algunas dificultades debido a los problemas que plantea el material cuando se superan los 400 °C de temperatura y requieren el uso de pastillas especiales. Utilizando el aluminio se obtiene una reducción del peso que puede alcanzar hasta un 40% respecto a un disco similar de hierro fundido.

- Discos carbocerámicos

Discos flotantes en los que se utiliza material carbocerámico en la banda de frenado para obtener una reducción del peso de hasta el 50% respecto a los discos de hierro fundido. Otras ventajas que ofrece esta tecnología: ausencia de deformaciones térmicas, alto coeficiente de rozamiento constante y elevada duración (más de 200.000 km).

Gráfico 1 - Reducción del peso de los discos de freno

En el gráfico 1, se resumen las soluciones adoptadas a lo largo de los años para reducir el peso del disco y que hemos descrito anteriormente. Su aplicación en deportivos y superdeportivos se ha ido extendiendo progresivamente a la mayoría de los coches más significativos del mercado, una tendencia que, con mucha probabilidad, seguirá caracterizando el futuro.

Tecnologías de las pastillas: el proyecto Lybra

El proyecto Lybra prevé el uso de una placa para las pastillas de freno de fibra de vidrio en lugar de la placa metálica normal. Esta placa se estampa junto con el material de rozamiento en un proceso de producción muy distinto del que se utiliza actualmente para la fabricación de las pastillas y asegura las siguientes ventajas:

- reducción del peso de la pastilla en aproximadamente un 30%

- reducción de la conductividad térmica

- eliminación de los problemas de corrosión.

Se trata de una solución adecuada para los ejes traseros de los coches eléctricos en los que, gracias a la regeneración del freno, el uso del disco es menor, se alcanzan temperaturas más bajas y el desgaste es inferior.

Tecnologías de las pinzas: conformación en estado semisólido

La tecnología de conformación en estado semisólido es un proceso que permite producir pinzas de aluminio a partir de aluminio secundario (proveniente de aluminio reciclado) en lugar de utilizar aluminio primario (aluminio puro, proveniente de la extracción de bauxita y luego adherido para producir pinzas):

- ecológico, con un menor impacto medioambiental, gracias al uso de aluminio reciclado

- mejores características mecánicas y menor peso de las pinzas gracias al menor espesor con la misma resistencia mecánica.

La tecnología de Brembo prevé el uso de aluminio secundario fundido a 650 °C en lugar de a 740 °C como suele ser necesario. Con esta temperatura de fundición se obtiene un aluminio en estado semisólido y se evita la formación de impurezas: la estructura semisólida mezclada se distribuye en el molde con una estructura de bolas o glóbulos que aumenta la resistencia mecánica de la pinza. En la actualidad, Brembo está trabajando en la aplicación de esta tecnología al aluminio con objeto de reducir el peso de la pinza en hasta un 8%.

Cómo reducir las partículas en suspensión que generan las pastillas

El cobre y los otros metales que se depositan en las carreteras debido al consumo de las pastillas son tóxicos para algunos microorganismos acuáticos. Por ello, en 2010, tanto el estado de California como de Washington promulgaron una ley que prevé niveles reducidos de cobre y otros metales pesados en las pastillas de los frenos vendidas o instaladas en ambos estados. Las "Better Brake Rules" son reglas locales que podrían llegar a tener repercusiones a nivel mundial: en los dos estados hay 3 categorías distintas de contenido de metales peligrosos y a partir de 2025 solo se podrán vender pastillas de nivel N, con un porcentaje de cobre inferior al 0,5% del total del peso del material de fricción.

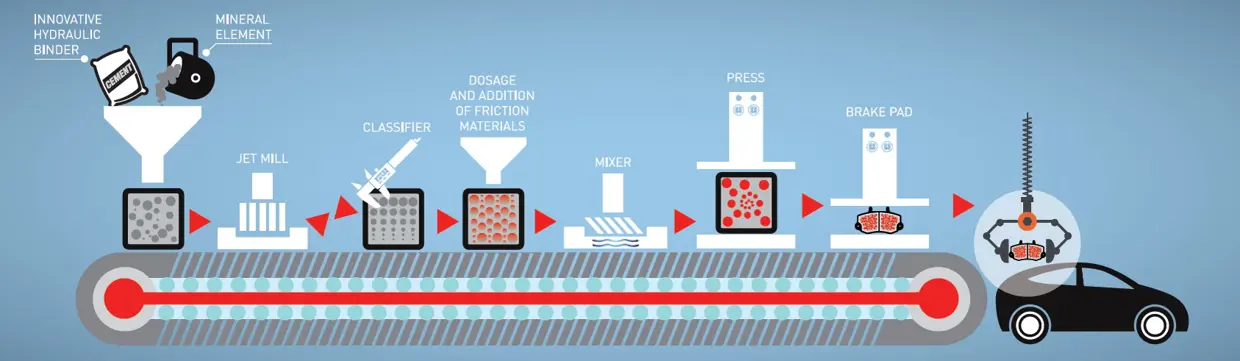

El proyecto Cobra

Brembo, en colaboración en el instituto Mario Negri, Italcementi y Connecting Ambition, participa en el proyecto Cobra que, para reducir el polvo de los frenos, utiliza una nueva tecnología de producción de las pastillas en la que las resinas fenólicas tradicionales se sustituyen por un nuevo material a base de cemento.

Las resinas fenólicas están compuestas por fenoles y formaldehídos: esta última es una sustancia muy volátil y, por ello, resulta ser muy peligrosa porque puede penetrar en las vías respiratorias del ser humano.

Los nuevos materiales de cemento deben garantizar prestaciones equivalentes a las de los materiales tradicionales y cumplir los elevados estándares de prestaciones previstos para las aplicaciones deportivas más exigentes, reduciendo las emisiones de partículas en suspensión y el impacto medioambiental. El nuevo proceso, además de reducir las partículas en suspensión durante la frenada, asegura un menor consumo de energía y de agua durante la producción. La mezcla ya se ha homologado como ECE-R90.

Electrificación y conducción autónoma

Además de la reducción de las emisiones y de las partículas en suspensión, una última tendencia muy importante que afecta al futuro del automóvil y, por tanto, a los frenos es la electrificación y la conducción autónoma.

SENSIFY™

¿Tienes alguna otra pregunta?

Contacta con el equipo de asistencia técnica de Brembo. Nuestros técnicos te responderán lo antes posible.