Freni del futuro: Il sistema frenante del futuro

Parte 2. Il sistema frenante delle auto di domani

Dopo aver analizzato nella prima parte di "Freni del futuro" le trasformazioni subite dalle automobili nel corso della loro evoluzione, cerchiamo qui di comprendere quale forma prenderà il sistema frenante del futuro, alla luce di alcune tendenze attuali, quali la variabile ecologica e l'introduzione della guida autonoma.

Ecologia e sistema frenante: quale futuro?

Cominciamo dalla variabile ecologica, in particolare con la sfida più difficile per i costruttori di auto, vale a dire la riduzione delle emissioni di anidride carbonica. Per ridurre la CO2 immessa nell'atmosfera è necessario ridurre i consumi. Oltre a essere condizionati dal tipo di motore utilizzato, i consumi dipendono fortemente dal peso del veicolo ed è per questo che per ridurre il peso si agisce anche sull’impianto frenante.

Come ridurre il peso dell'impianto frenante

Le tecnologie che prenderemo in considerazione qui per la riduzione del peso del sistema dei freni dell'auto riguardano dischi, pastiglie e pinze.

Tecnologie dei dischi freno

Cominciamo con i dischi, analizzando le principali tecnologie, alcune giù presenti sul mercato, altre disponibili nell'immediato futuro:

- dischi composti in ghisa e alluminio (BMW)

Fascia frenante in ghisa e campana in alluminio, unite meccanicamente tramite perni in acciaio: una soluzione che permette una riduzione del peso di circa il 15% rispetto al disco integrale in ghisa. - dischi composti in ghisa e acciaio (MB)

Dal 2014 Mercedes propone sui modelli di fascia alta un disco con fascia frenante in ghisa, unita a una campana in acciaio con connessione meccanica con interferenza. La soluzione, prodotta da Brembo per il primo equipaggiamento, permette una riduzione del peso del 15%. - dischi no-cast in ghisa e acciaio (aftermarket MB)

Questa soluzione di Brembo unisce la fascia frenante in ghisa con la campana in acciaio tramite un processo tecnologico di co-fusione dei due materiali, riducendo il peso del 15% e mantenendo prestazioni ed estetica. - dischi eco-cast in ghisa e alluminio

Una soluzione di Brembo non ancora commercializzata che prevede un disco composto (ghisa, per la fascia frenante, e alluminio per la campana) tramite processo di co-fusione. - dischi dual-cast in ghisa e alluminio (prima e seconda generazione)

Adatti per racing e modelli sportivi, i dischi di prima generazione sono composti da due parti, fascia frenante in ghisa ad alto contenuto di carbonio e campana in alluminio, unite tramite co-fusione, con riduzione del peso di circa il 20% e maggiore elasticità del sistema, per ridurre le deformazioni della fascia rispetto alla campana.

I dischi di seconda generazione presentano un diverso posizionamento dei perni di collegamento tra fascia e campana con migliore ventilazione del disco e maggiore capacità di smaltimento del calore e resistenza alle cricche termiche. - dischi flottanti con connessione meccanica

Dischi in ghisa ad alto contenuto di carbonio connessi con una campana in alluminio tramite bussole elastiche che garantiscono una buona elasticità del sistema, evitando deformazioni e conseguenti vibrazioni. - dischi composti in acciaio e acciaio inox

Dischi con campana in acciaio, unita tramite connessione meccanica a una fascia frenante in acciaio inossidabile. Grazie all'uso dell’acciaio è possibile ridurre gli spessori sia della fascia frenante (max 8 mm), sia della campana (2,5 mm). La fascia può resistere molto bene anche a temperature di 600°. La riduzione del peso è nell’ordine del 30% rispetto ai dischi in ghisa, mentre aumenta la durata di dischi e pastiglie. La campana in lamiera d’acciaio viene prodotta tramite imbutitura, fori e asole sono ottenuti da tranciatura. La fascia frenante è prodotta con tranciatura a freddo dell’acciaio inox. I due componenti vengono poi assemblati, con rettifica finale del piano di appoggio, per soddisfare le tolleranze richieste. - dischi integrali in alluminio

Presentano qualche difficoltà a causa della criticità che il materiale presenta a temperature superiori ai 400° ed è previsto l’utilizzo di pastiglie speciali. L'uso dell’alluminio permette di ottenere una riduzione del peso che può essere nell’ordine del 40% rispetto ad un disco similare in ghisa. - dischi in carbo-ceramica

Dischi flottanti che prevedono l'utilizzo di materiale carbo-ceramico per la fascia frenante, con riduzione del peso fino al 50% rispetto ai dischi in ghisa. Altri vantaggi di questa tecnologia sono: l'assenza di deformazioni termiche, un coefficiente di attrito alto e costante e un’elevata durata (superiore ai 200.000 km).

Grafico 1 - Riduzione del peso dei dischi freno

Nel grafico 1 vediamo riassunte le soluzioni adottate nel corso degli anni per la riduzione del peso del disco che abbiamo elencato qui sopra. Dall'utilizzo sulle supercar e auto sportive, si è gradualmente passati anche alle auto più comuni che rappresentano una parte più significativa del mercato, un trend che continuerà con buona probabilità anche nel prossimo futuro.

Tecnologie delle pastiglie: il Progetto Lybra

Il Progetto Lybra prevede l’utilizzo di una piastrina per le pastiglie freno in fibra di vetro, in luogo della normale piastrina metallica. Tale piastrina viene stampata insieme al materiale d’attrito in un processo produttivo molto diverso da quello attualmente utilizzato per la produzione di pastiglie, con i seguenti vantaggi:

- riduzione del peso della pastiglia di circa il 30%

- riduzione della conducibilità termica

- eliminazione dei problemi di corrosione.

Si tratta di una soluzione adatta in particolare agli assali posteriori di auto elettriche dove la rigenerazione del freno comporta un minore utilizzo del disco, il raggiungimento di temperature inferiori e minore usura.

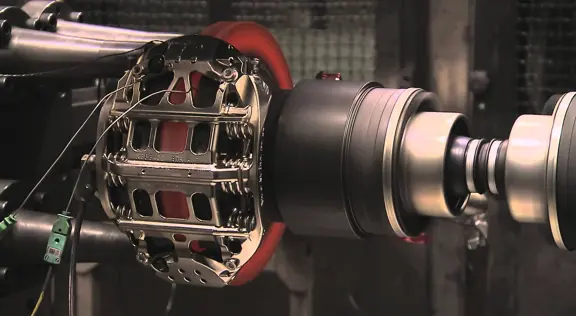

Tecnologie delle pinze: semi-solid metalforming

La tecnologia detta semi-solid metalforming è un processo che permette di produrre pinze in alluminio partendo da alluminio secondario (proveniente da alluminio riciclato) invece che da alluminio primario (alluminio puro, proveniente dall’estrazione della bauxite e poi legato per produrre pinze), con due scopi principali:

- ecologico, con un minore impatto ambientale, grazie all'uso di alluminio riciclato

- migliori caratteristiche meccaniche e minor peso delle pinze grazie agli spessori ridotti con uguale resistenza meccanica.

La tecnologia di Brembo prevede l’utilizzo di alluminio secondario che viene fuso a 650°C invece dei 740° normalmente richiesti. Con questa temperatura di fusione si ottiene un alluminio allo stato semi-solido, evitando la formazione di impurità: la struttura semi-solida miscelata si dispone nello stampo in una struttura a sfere o globuli, che ne aumenta la resistenza meccanica della pinza. Attualmente Brembo sta lavorando all'uso di questa stessa tecnologia anche per l'alluminio con l'obiettivo di ridurre il peso della pinza di circa l’8%.

Come ridurre le polveri prodotte dalle pastiglie

Il rame e altri metalli che si depositano sulle strade a causa del consumo delle pastiglie risultano tossici per alcuni microorganismi acquatici. Per questo, nel 2010 sia lo Stato della California e di Washington hanno promulgato una legislazione che prevede livelli ridotti di rame e altri metalli pesanti nelle pastiglie dei freni vendute o installate in entrambi gli stati. Le "Better Brake Rules" sono regole locali che potrebbe portare a ripercussioni globali: nei due Stati sono stati previste 3 diverse categorie di contenuto di metalli pericolosi e a partire dal 2025 potranno essere vendute solo pastiglie di livello N, con una percentuale di rame inferiore allo 0,5% del totale del peso del materiale di attrito.

Il Progetto Cobra

Brembo, in collaborazione con l’istituto Mario Negri, Italcementi e Connecting Ambition, partecipa al Progetto Cobra che, per ridurre le polveri dei freni, utilizza una nuova tecnologia di produzione delle pastiglie in cui le tradizionali resine fenoliche vengono sostituite da un nuovo materiale su base cementifizia.

Le resine fenoliche sono composte di fenoli e formaldeide: quest'ultima è una sostanza molto volatile e, quindi, molto pericolosa, in quanto può entrare nelle vie respiratorie dell’organismo umano.

I nuovi materiali cementizi devono garantire prestazioni equivalenti ai materiali tradizionali, soddisfacendo gli elevati standard di performance richiesti anche dalle più severe applicazioni sportive, ma riducendo le emissioni di polveri sottili e l'impatto ambientale. Il nuovo processo, oltre a ridurre le polveri sottili in frenata, permette di ridurre l'energia durante la produzione nonché i consumi di acqua. La mescola è già stata omologata ECE-R90.

Elettrificazione e guida autonoma

Oltre alla riduzione delle emissioni e delle polveri, un ultimo trend, molto importante, che riguarda il futuro dell’automobile e quindi dei freni è quello dell’elettrificazione e della guida autonoma.

SENSIFY™

Hai qualche altro dubbio?

Contatta l'assistenza Brembo, i nostri tecnici risponderanno il prima possibile!