Bremsen der Zukunft: Die Bremsanlage der Zukunft

Teil 2. Die Bremsanlage der Autos von morgen

Nachdem wir im ersten Teil der Präsentation „Bremsen der Zukunft“ auf die Veränderungen der Autos im Zuge ihrer Entwicklung eingegangen sind, versuchen wir uns nun anhand einiger aktuellen Tendenzen wie die ökologische Variable und die Einführung des autonomen Fahrens vorzustellen, welche Form die Bremsanlage der Zukunft annehmen wird.

Ökologie und Bremsanlage: wie sieht die Zukunft aus?

Befassen wir uns zunächst mit der ökologischen Variable, und zwar mit der größten Herausforderung für die Automobilhersteller, also der Reduzierung von Emissionen und Kohlendioxid. Die Senkung des CO2-Ausstoßes in die Atmosphäre geht zwangsläufig mit der Verbrauchsreduzierung Hand in Hand. Der Verbrauch ist nicht nur vom verbauten Motortyp abhängig, sondern in erster Linie vom Fahrzeuggewicht, in dessen Reduzierung auch die Bremsanlage involviert ist.

Möglichkeiten zur Gewichtsreduzierung der Bremsanlage

Die Technologien, auf die wir im Zusammenhang mit dem Abspecken der Bremsanlage der Autos eingehen, betreffen Scheiben, Beläge und Bremssättel.

Technologien der Bremsscheiben

Von den Scheiben ausgehend, betrachten wir hier nun die wichtigsten Technologien, von denen einige bereits am Markt präsent sind, andere dagegen in unmittelbarer Zukunft verfügbar sein werden:

- Verbundscheiben aus Gusseisen und Aluminium (BMW)

Reibring aus Gusseisen und Aluminium-Bremstopf, die durch Stahlnieten miteinander verbunden sind: Diese Lösung bietet eine Gewichtsreduzierung von rund 15% gegenüber einer Integralscheibe aus Gusseisen.

- Verbundscheiben aus Gusseisen und Stahl (MB)

Seit 2014 stattet Mercedes die Premium-Modelle mit einem Reibring aus Gusseisen aus, der durch Presspassung mit einem Stahltopf verbunden ist. Die von Brembo für die Erstausrüstung hergestellte Lösung ergibt eine Gewichtsreduzierung von 15%.

- Co-Cast-Scheiben aus Gusseisen und Stahl (Aftermarket MB)

Bei dieser Brembo Lösung werden Reibring aus Gusseisen und Stahl-Bremstopf durch den Co-Cast-Prozess der beiden Materialien zusammengefügt, woraus eine Gewichtsreduzierung von 15% ohne Einbußen an Leistung und Optik resultiert.

- Öko-Cast-Scheiben aus Gusseisen und Aluminium

Diese noch nicht vermarktete Brembo Lösung beinhaltet eine mittels Co-Cast verbundene zweiteilige Scheibe (Gusseisen für Reibring und Aluminium für den Bremstopf).

- Dual-Cast-Scheiben aus Gusseisen und Aluminium (erste und zweite Generation)

Die auf Renn- und Sportmodelle ausgelegten Scheiben der ersten Generation bestehen aus zwei Teilen, Reibring aus Gusseisen mit hohem Kohlenstoffgehalt und Aluminium-Bremstopf, die durch Co-Cast zusammengefügt sind, womit zusätzlich zu einer Gewichtsreduzierung von etwa 20% auch mehr Elastizität des Systems erzielt wird. Dadurch werden die Verformungen des Reibrings gegenüber der Glocke verringert.

Bei den Scheiben der zweiten Generation sind die Verbindungsnieten zwischen Reibring und Bremstopf anders angeordnet, was eine bessere Belüftung der Scheibe sowie eine stärkere Wärmeableitung und Beständigkeit gegen Wärmerisse zur Folge hat.

Bei den Scheiben der zweiten Generation sind die Verbindungsnieten zwischen Reibring und Bremstopf anders angeordnet, was eine bessere Belüftung der Scheibe sowie eine stärkere Wärmeableitung und Beständigkeit gegen Wärmerisse zur Folge hat.

- Schwimmende Scheiben mit Presspassung

Gusseiserne Scheiben mit hohem Kohlenstoffgehalt, die durch elastische Buchsen mit einem Bremstopf aus Aluminium zusammengefügt sind. Die Buchsen garantieren eine gute Elastizität des Systems und vermeiden Verformungen sowie die dadurch bedingten Vibrationen.

- Verbundscheiben aus Stahl und Edelstahl

Scheiben mit Stahltopf, der durch Presspassung mit einem Reibring aus Edelstahl verbunden ist. Durch Verwendung von Stahl kann die Stärke des Reibrings (max. 8 mm) und des Bremstopfs (2,5 mm) reduziert werden. Der Reibring hält problemlos auch Temperaturen bis 600° stand. Während das Gewicht um rund 30% gegenüber den gusseisernen Scheiben abnimmt, steigt die Nutzungsdauer von Scheiben und Belägen. Der Bremstopf aus Stahlblech wird durch Tiefziehen erhalten, Bohrungen und Schlitze werden mittels Schneidverfahren bearbeitet. Der Reibring wird durch Kaltschneiden des Edelstahls gefertigt. Daraufhin erfolgt die Montage der beiden Komponenten mit abschließender Schleifbearbeitung der Auflagefläche zur Einhaltung der geforderten Toleranzen.

- Integralscheiben aus Aluminium

Die Schwierigkeit dieser Lösung besteht in der Kritizität des Materials bei Temperaturen über 400°, außerdem ist die Verwendung von Spezialbelägen vorgesehen. Der Einsatz von Aluminium sorgt für eine Gewichtsreduzierung, die sogar 40% gegenüber einer vergleichbaren Scheibe aus Gusseisen betragen kann.

- Carbon-Keramik-Scheiben

Schwimmende Scheiben mit Carbon-Keramik-Reibring und einer Gewichtsreduzierung bis zu 50% im Vergleich zu gusseisernen Scheiben. Weitere Vorteile dieser Technologie: das Fehlen thermischer Verformungen, ein hoher und konstanter Reibungskoeffizient und die mit (über 200.000 km) bewertete lange Haltbarkeit

.

Diagramm 1 - Gewichtsreduzierung der Bremsscheiben

Das Diagramm 1 zeigt die mit der Zeit in puncto Gewichtsreduzierung der Scheiben angewendeten obengenannten Lösungen. Von Supersportwagen wurde allmählich auch auf den Einsatz in herkömmlichen Autos übergegangen, die einen weitaus signifikanteren Marktanteil darstellen. Aller Wahrscheinlichkeit wird dieser Trend auch die kommenden Jahre prägen.

Technologien der Beläge: das Projekt Libra

Das Projekt Libra sieht die Verwendung einer Trägerplatte aus Glasfaser für Bremsbeläge anstelle der normalen Metallplatte vor. Besagte Trägerplatte wird gemeinsam mit dem Reibmaterial in einem Produktionsprozess geformt, der sich von dem derzeitigen Verfahren zur Herstellung der Beläge deutlich unterscheidet und der folgende Vorteile mit sich bringt:

- Gewichtsreduzierung des Belags um rund 30%

- Senkung der Wärmeleitfähigkeit

- Absolute Korrosionsfreiheit.

Diese Lösung eignet sich hauptsächlich für die Hinterachse von Elektroautos, in denen die regenerativen Bremsen eine geringere Nutzung der Scheibe, das Erreichen niedrigerer Temperaturen und weniger Verschleiß bewirken.

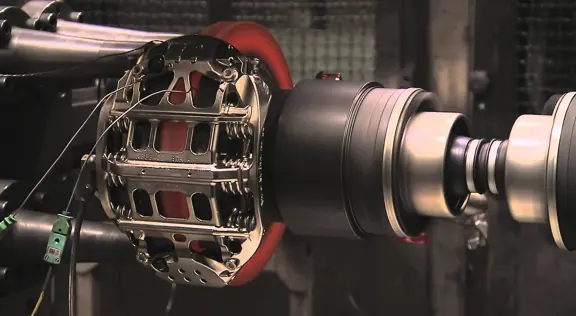

Technologien der Bremssättel: Semi Solid Metalforming

Mit der als Semi Solid Metalforming Prozess bezeichneten Technologie können Aluminium-Bremssättel ausgehend von Sekundäraluminium (recyceltes Aluminium) anstatt von Primäraluminium (reines Aluminium durch Abbau von Bauxit und anschließende Legierung zur Herstellung der Bremssättel) produziert werden, wobei zwei grundlegende Zwecke verfolgt werden:

- ein ökologischer, da recyceltes Aluminium weitaus geringere Umweltauswirkungen aufweist

- bessere mechanische Eigenschaften und ein geringeres Gewicht der Bremssättel dank der dünneren Stärken bei gleicher mechanischer Festigkeit.

Mit der Brembo Technologie wird Sekundäraluminium bei 650°C und nicht wie üblich bei 740° geschmolzen. Diese Schmelztemperatur ergibt ein Aluminium in halbfestem Zustand und vermeidet die Bildung von Verunreinigungen. Die halbfeste Mischung ordnet sich in einem sphärischen oder kugelförmigen Gefüge in der Form an, was zu einer höheren mechanischen Festigkeit des Bremssattels führt. Brembo arbeitet derzeit am Einsatz dieser Technologie auch bei Aluminium mit dem Ziel, eine Gewichtsreduzierung des Bremssattels von ca. 8% zu erreichen.

Reduzierung des von den Belägen verursachten Feinstaubs

Kupfer und andere Metalle, die sich durch Abnutzung der Beläge auf der Straße ablagern, sind für einige Wasserorganismen giftig. Aus diesem Grund haben die Bundesstaaten Kalifornien und Washington 2010 ein Gesetz verabschiedet, das einen extrem geringen Gehalt an Kupfer und Schwermetallen für die in beiden Staaten verkauften und verbauten Bremsbeläge vorschreibt. Die „Better Brake Rules“ sind zwar lokale Verordnungen, könnten aber globale Auswirkungen nach sich ziehen: In den beiden Staaten sind entsprechend dem Gehalt an gefährlichen Metallen 3 verschiedene Kategorien vorgesehen, wobei ab 2025 nur Beläge der Kategorie N mit einem Kupferanteil unter 0,5% bezogen auf das Gesamtgewicht verkauft werden dürfen.

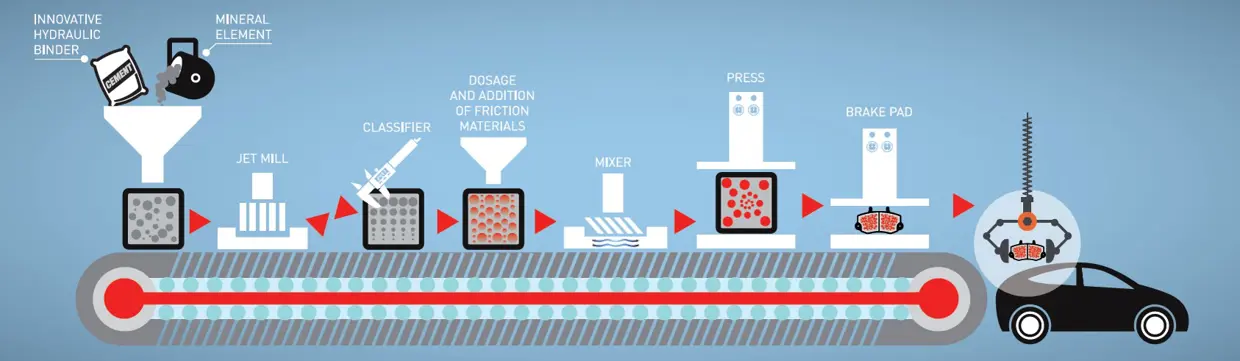

Das Projekt Cobra

Brembo nimmt neben dem Institut Mario Negri, Italcementi und Connecting Ambition am Projekt Cobra teil, das zur Reduzierung des Feinstaubs der Bremsen auf eine neue Produktionstechnologie der Beläge zurückgreift, bei der die herkömmlichen Phenolharze durch ein neues Material auf Zementbasis ersetzt werden.

Phenolharze sind Verbindungen aus Phenol und Formaldehyd: ein extrem flüchtiger und äußerst gefährlicher Stoff, der in die Atemwege des menschlichen Organismus eindringen kann.

Die neuen Materialien auf Zementbasis müssen Leistungen garantieren, die mit denen der herkömmlichen Materialien gleichwertig sind, um die hohen Performance-Standards der anspruchsvollsten sportlichen Anwendungen bei niedrigeren Feinstaubemissionen und geringeren Umweltauswirkungen erfüllen zu können. Das neue Verfahren reduziert nicht nur den Feinstaub beim Bremsen, sondern spart auch Energie sowie Wasser bei der Produktion. Die Mischung wurde bereits nach ECE-R90 zugelassen.

Elektrifizierung und autonomes Fahren

Zusätzlich zur Reduzierung von Emissionen und Partikeln ist ein letzter, aber deswegen nicht weniger wichtiger Trend im Zusammenhang mit der Zukunft des Autos und daher der Bremsen in Betracht zu ziehen, und zwar die Elektrifizierung und das autonome Fahren.

SENSIFY™

Haben Sie noch Fragen?

Wenden Sie sich an den Brembo Kundendienst, unsere Techniker werden sich so schnell wie möglich bei Ihnen melden!