Hamulce przyszłości: Układ hamulcowy przyszłości

Część 2. Układ hamulcowy samochodów jutra

Po przeanalizowaniu w pierwszej części „Hamulców przyszłości” zmian, jakie zachodziły w samochodach w toku ich ewolucji, w tym miejscu postaramy się zrozumieć, jak zmieni się układ hamulcowy przyszłości w związku z aktualnie panującymi trendami, takimi jak, na przykład, zmieniające się kwestie ekologiczne oraz wprowadzenie jazdy autonomicznej.

Ekologia i układ hamulcowy: jak wygląda przyszłość?

Zacznijmy od zmiennej ekologicznej, a zwłaszcza od najtrudniejszego wyzwania, przed jakim stoją producenci samochodów, czyli konieczności ograniczenia emisji dwutlenku węgla. Aby ograniczyć ilość CO2 uwalnianego do atmosfery, konieczne jest zmniejszenie zużycia paliwa. Zużycie paliwa zależy nie tylko od zastosowanego typu silnika, lecz także w dużej mierze od masy samochodu, a na jej zmniejszenie wpływa między innymi mniejsza masa układu hamulcowego.

Jak zmniejszyć masę układu hamulcowego?

Technologie wpływające na zmniejszenie masy układu hamulcowego samochodu, dotyczą tarcz, klocków i zacisków.

Technologie tarcz hamulcowych

Zacznijmy od tarcz, analizując główne technologie, z których część już jest na rynku, a część będzie dostępna w najbliższej przyszłości:

- tarcze kompozytowe z żeliwa i aluminium (BMW):

powierzchnia hamująca z żeliwa i aluminiowy dzwon, połączone mechanicznie za pomocą stalowych nitów: rozwiązanie takie pozwala na zmniejszenie masy o około 15% w porównaniu z tarczą wykonaną całkowicie z żeliwa;

- tarcze kompozytowe z żeliwa i stali (MB):

od 2014 Mercedes oferuje w swoich modelach z wyższych segmentów tarczę z powierzchnią hamującą z żeliwa, połączoną ze stalowym dzwonem mechanicznie poprzez wielowypust. Takie rozwiązanie opracowane przez firmę Brembo na pierwszy montaż pozwala na redukcję masy o 15%;

- tarcze Co-cast z żeliwa i stali (aftermarket MB):

to rozwiązanie Brembo łączy w sobie żeliwną powierzchnię hamującą ze stalowym dzwonem poprzez proces technologiczny wspólnego odlewania dwóch materiałów, co pozwala na redukcję masy o 15% i zachowanie odpowiedniej wydajności oraz estetyki;

- tarcze eco-cast z żeliwa i aluminium:

rozwiązanie Brembo, które nie zostało jeszcze wprowadzone na rynek, a w którym przewidziano tarczę kompozytową (żeliwo w przypadku powierzchni hamującej i aluminium w przypadku dzwonu) powstającą w procesie wspólnego odlewania;

- tarcze dual-cast z żeliwa i aluminium (pierwszej i drugiej generacji) przeznaczone do samochodów sportowych i wyścigowych. Tarcze pierwszej generacji składają się z dwóch części, z powierzchni hamującej z żeliwa o wysokiej zawartości węgla i z aluminiowego dzwonu, które połączono w ramach wspólnego odlewu, ograniczając masę o około 20% i zwiększając elastyczność układu, aby zmniejszyć odkształcenia powierzchni hamującej w stosunku do dzwonu.

Tarcze drugiej generacji mają inne rozmieszczenie nitów łączących powierzchnią hamującą z dzwonem, co zapewnia lepszą wentylację tarczy i większą zdolność odprowadzania ciepła oraz odporność na pęknięcia termiczne; - tarcze pływające z połączeniem mechanicznym:

tarcze żeliwne o wysokiej zawartości węgla połączone z aluminiowym dzwonem za pomocą elastycznych tulei, które zapewniają dobrą sprężystość układu, zapobiegają odkształceniom i niepożądanym wibracjom;

- tarcze kompozytowe ze stali i stali nierdzewnej:

tarcze ze stalowym dzwonem, połączone mechanicznie z powierzchnią hamującą ze stali nierdzewnej. Dzięki zastosowaniu stali możliwe jest zmniejszenie grubości zarówno powierzchni hamującej (maks. 8 mm), jak i dzwona (2,5 mm). Powierzchnia hamująca wykazuje doskonałą wytrzymałość nawet w temperaturze wynoszącej 600°. Masę zmniejszono o około 30% w porównaniu z tarczami żeliwnymi, natomiast żywotność tarcz i klocków jest dłuższa. Dzwon z blachy stalowej jest wytwarzany metodą głębokiego tłoczenia, a otwory i nacięcia uzyskuje się przez wytłaczanie na sztancy. Powierzchnia hamująca jest wykonana ze stali nierdzewnej poprzez wykrawanie na zimno. Następnie oba komponenty są łączone, po czym aby zachować wymagane tolerancje – szlifuje się powierzchnię podparcia;

- aluminiowe tarcze zintegrowane:

wiążą się z pewnymi trudnościami ze względu na krytyczne warunki, jakie materiał wykazuje w temperaturach powyżej 400° i przewidziane jest zastosowanie specjalnych klocków. Dzięki aluminium zdołano zmniejszyć masę aż o 40% w porównaniu z podobną tarczą hamulcową wykonaną z żeliwa;

- tarcze węglowo-ceramiczne:

tarcze pływające, których powierzchnia hamująca wykonana jest z

materiału węglowo-ceramicznego, co pozwala ograniczyć masę nawet do 50% w porównaniu z tarczami żeliwnymi. Inne zalety tej technologii to: brak odkształceń termicznych, wysoki i stały współczynnik tarcia oraz długa żywotność (ponad 200.000 km).

materiału węglowo-ceramicznego, co pozwala ograniczyć masę nawet do 50% w porównaniu z tarczami żeliwnymi. Inne zalety tej technologii to: brak odkształceń termicznych, wysoki i stały współczynnik tarcia oraz długa żywotność (ponad 200.000 km).

Wykres 1 – Zmniejszanie masy tarcz hamulcowych

Na wykresie 1 widzimy podsumowanie wymienionych powyżej rozwiązań stosowanych na przestrzeni lat w celu zmniejszenia masy tarczy. Od tych stosowanych w super-samochodach i samochodach sportowych stopniowo przeszliśmy do bardziej powszechnych samochodów, które stanowią większą część rynku. Trend taki prawdopodobnie utrzyma się również w najbliższej przyszłości.

Technologie klocków: projekt Lybra

Projekt Lybra przewiduje zastosowanie w klockach hamulcowych płytek z włókna szklanego zamiast „klasycznych” płytek metalowych. Płytka taka jest uformowana razem z materiałem ciernym w procesie produkcyjnym, który znacznie różni się od aktualnego procesu produkcji klocków hamulcowych, co wiąże się z następującymi korzyściami:

- zmniejszenie masy klocka o około 30%;

- zmniejszenie przewodności cieplnej;

- brak problemów związanych z korozją.

Jest to rozwiązanie szczególnie zalecane w przypadku tylnych osi samochodów elektrycznych, gdzie hamowanie regeneracyjne powoduje mniejsze wykorzystanie tarczy, osiąganie niższych temperatur i mniejsze zużycie.

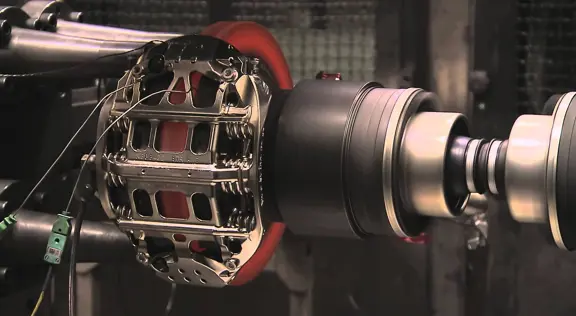

Technologie zacisków: semi-solid metalforming

Technologia nazywana semi-solid metalforming jest to proces pozwalający na produkcję zacisków hamulcowych z wtórnego stopu aluminium (pochodzącego z odzysku) zamiast z aluminium pierwotnego (aluminium w czystej postaci, pozyskiwane z boksytu, a następnie wykorzystywane do produkcji zacisków), aby umożliwić osiągnięcie dwóch głównych celów:

- ekologicznego – mniejszy wpływ na środowisko dzięki zastosowaniu aluminium pochodzącego z recyklingu;

- lepsze właściwości mechaniczne i mniejsza masa zacisków dzięki zmniejszonej grubości przy jednoczesnym zachowaniu takiej samej wytrzymałości mechanicznej.

Technologia firmy Brembo przewiduje wykorzystanie aluminium wtórnego, które jest odlewane w temperaturze 650°C zamiast wymaganej zazwyczaj temperatury 740°C. Przy tej temperaturze odlewania uzyskuje się aluminium w stanie półstałym, unikając powstawania zanieczyszczeń: zmieszana półstała struktura tworzy w matrycy strukturę kulek lub globulek, co zwiększa wytrzymałość mechaniczną zacisku. Aktualnie firma Brembo pracuje nad zastosowaniem tej samej technologii także w przypadku aluminium w czystej postaci w celu zmniejszenia masy zacisku o około 8%.

Jak zmniejszyć ilość pyłu wytwarzanego przez klocki?

Miedź i inne metale, które osadzają się na drogach w wyniku zużywania się klocków hamulcowych, są toksyczne dla niektórych mikroorganizmów wodnych. W związku z tym w 2010 roku zarówno stan Kalifornia, jak i stan Waszyngton uchwaliły przepisy wymagające obniżenia poziomu miedzi i innych metali ciężkich w klockach hamulcowych sprzedawanych lub montowanych w obu stanach. „Better Brake Rules” to przepisy lokalne, które mogłyby mieć odzwierciedlenie na poziomie globalnym: w obu stanach przewidziano 3 różne kategorie zawartości niebezpiecznych metali, a od 2025 roku można będzie sprzedawać tylko klocki z tzw. poziomu N, tj. z zawartością miedzi mniejszą niż 0,5% całkowitej masy materiału ciernego.

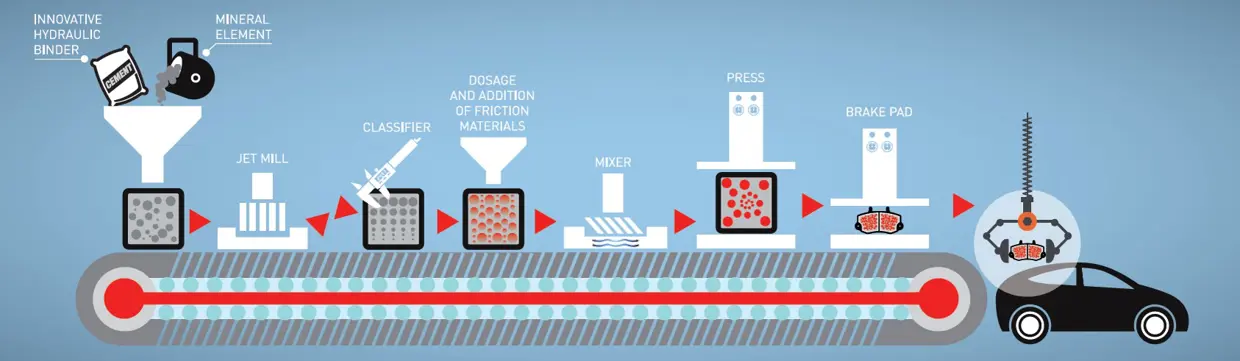

Projekt Cobra

Brembo, we współpracy z instytutem Mario Negri, Italcementi i Connecting Ambition, uczestniczy w Projekcie Cobra, który – w celu zmniejszenia ilości pyłu hamulcowego – wykorzystuje nową technologię produkcji klocków hamulcowych, w której tradycyjne żywice fenolowe są zastępowane nowym materiałem na bazie cementu.

Żywice fenolowe składają się z fenoli i formaldehydu: ten ostatni należy do grupy lotnych substancji organicznych, przez co jest bardzo niebezpieczny, ponieważ może przedostawać się do dróg oddechowych człowieka.

Nowe materiały cementowe muszą zapewniać parametry porównywalne z parametrami materiałów tradycyjnych, spełniając surowe standardy w zakresie osiągów, również pod kątem przyszłego zastosowania ich w samochodach sportowych, ale przy zmniejszeniu emisji pyłów drobnocząsteczkowych i oddziaływania na środowisko naturalne. Ten nowy proces, oprócz redukcji pyłów drobnocząsteczkowych podczas hamowania, pozwala na zmniejszenie zużycia energii oraz wody na etapie produkcji. Mieszanka ta posiada już homologację ECE-R90.

Elektryfikacja i jazda autonomiczna

Oprócz redukcji emisji i pyłu bardzo ważnym ostatnio trendem dotyczącym przyszłości samochodu, a tym samym i hamulców, jest elektryfikacja oraz jazda autonomiczna.

SENSIFY™

Czy masz jakieś inne pytania?

Skontaktuj się z działem pomocy technicznej Brembo, nasi technicy odpowiedzą tak szybko, jak to możliwe!