Framtidens bromsar: Framtidens bromssystem

Del 2. Bromssystemet på morgondagens bilar

Efter att ha analyserat de förändringar som bilen genomgått under sin utveckling, i den första delen av "Framtidens bromsar", ska vi här försöka förstå vilken form framtidens bromssystem kommer att ta, speciellt i förhållande till vissa nuvarande tendenser, som variabeln miljö och införandet av autonoma körsystem.

Miljön och bromssystemet: vilken framtid?

Vi börjar med variabeln miljö, och specifikt då det svåraste utmaningen för fordonstillverkare, det vill säga reduktion av koldioxidutsläppen. För att reducera den CO2 som släpps ut i atmosfären måste bränsleförbrukningen gå ner. Förutom vilken typ av motor som används så beror förbrukningen även starkt på fordonets vikt och det är därför som man även arbetar på bromssystemet för att uppnå viktminskning.

Hur reduceras vikten på bromssystemet

Den teknik som vi kommer att gå igenom här för reduktion av bromssystemets vikt handlar om bromsskivor, bromsbelägg och bromsok.

Teknik för bromsskivor

Vi startar med bromsskivorna, och analyserar den huvudsakliga tekniken som till viss del redan finns på marknaden, och även de som kommer inom mycket kort:

- kompositbromsskivor av gjutjärn och aluminium (BMW)

med bromsyta av gjutjärn och nav av aluminium, förenade genom ståltappar: en lösning som reducerar vikten med cirka 15 % jämfört med en helintegrerad skiva av gjutjärn.

- kompositbromsskivor av gjutjärn och stål (MB)

sedan 2014 erbjuder Mercedes på sina fordon i den högre klassen en skiva med bromsyta av gjutjärn, förenad med ett stålnav med mekanisk sammanfogning. Lösningen, som produceras av Brembo för originalutrustningen, tillåter en viktreducering om cirka 15 %.

- bromsskivor co-cast av gjutjärn och stål (eftermarknad MB)

i denna lösning från Brembo förenas bromsytan av gjutjärn med stålnavet genom en teknisk co-fusionprocess av de två materialen, vilket reducerar vikten med 15 % men bibehåller både prestanda och estetik.

- bromsskivor eco-cast av gjutjärn och aluminium

en lösning från Brembo som ännu inte finns på marknaden, men som förutser en kompositbromsskiva (gjutjärn för bromsytan, och aluminium för navet) som framställs genom en co-fusionprocess.

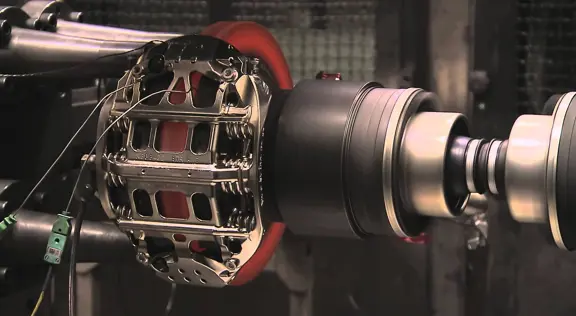

- bromsskivor dual-cast av gjutjärn och aluminium (första och andra generationen)

passar för racingfordon och sportmodeller: första generationens bromsskivor - de består av två delar, bromsytan av gjutjärn med högt kolinnehåll och ett aluminiumnav som förenats med hjälp av co-fusionteknik, vilket, förutom att ge en viktreduktion om cirka 20 % dessutom ger en viss elasticitet för systemet vilket reducerar risken för deformation av ytan mot navet.

Den andra generationens bromsskivor uppvisar en annan placering av sammanfogningstapparna mellan bromsyta och nav, med förbättrad ventilation för skivan vilket ökar dess kapacitet för värmeavledning och dess beständighet mot sprickbildning.

Den andra generationens bromsskivor uppvisar en annan placering av sammanfogningstapparna mellan bromsyta och nav, med förbättrad ventilation för skivan vilket ökar dess kapacitet för värmeavledning och dess beständighet mot sprickbildning.

- flytande bromsskivor med mekanisk sammanfogning

bromsskivor av gjutjärn med högt kolinnehåll som är sammanfogade med ett aluminiumnav med hjälp av elastiska bussningar garanterar en god elasticitet i systemet, vilket undviker deformationer och eventuell uppkomst av vibrationer.

- kompositbromsskivor av stål och rostfritt stål

skivor med stålnav förenad genom en mekanisk sammanfogning till en bromsyta av rostfritt stål. Tack vare användningen av stål är det möjligt att reducera tjockleken både på bromsytan (max 8 mm) och på navet (2,5 mm). Bromsytan klarar mycket väl temperaturer på 600 °C. Viktreduceringen ligger på cirka 30 % jämfört med gjutjärnsskivor, medan hållbarheten ökar för både bromsskivor och bromsbelägg. Navet av stålplåt produceras genom processen för pressteknik, medan hål och slitsar tillkommer genom stansning. Bromsytan produceras genom kallstansning av rostfritt stål. De två komponenterna monteras sedan samman, med slutgiltig slipning av anliggningsytan för att uppfylla föreskrivna toleranser.

- helintegrerade skivor av aluminium

De uppvisar vissa svårigheter på grund av den kriticitet som materialet uppvisar vid temperaturer över 400 °C, och de kräver att man använder specialbromsbelägg. Att använda aluminium ger en viktreducering som kan ligga kring 40 % jämfört med en liknande skiva av gjutjärn.

- keramiska bromsskivor

Flytande bromsskivor som består av keramiskt material på bromsytan, med en viktreducering om 50 % jämfört med bromsskivor av gjutjärn. Andra fördelar med denna teknik är: avsaknad av värmedeformation, hög och konstant friktionskoefficient och en lång livslängd (över 200 000 km).

Bild 1 - Viktreducering för bromsskivor

I bild 1 ser vi en sammanställning över de lösningar som tagits fram genom åren för att reducera vikten på de typer av bromsskivor som vi listat ovan. Från exklusiv användning på sportbilar och superbilar så har man gradvis gått över till att använda dem även på vanligare bilmodeller - som är den största delen av marknaden, och detta är en trend som mycket troligtvis kommer att fortsätta i den närmaste framtiden.

Teknik för bromsbelägg: Projektet Lybra

Projektet Lybra ser användning av en platta för bromsbeläggen av glasfiber istället för den vanliga metallplattan. Plattan präglas ihop med friktionsmaterialet i en produktionsprocess som är mycket annorlunda än den som just nu används för produktionen av bromsbelägg, med följande fördelar:

- viktreducering av bromsbelägget om cirka 30 %

- reducering av värmekonduktivitet

- eliminering av korrosionsproblem.

Det handlar om en lösning som speciellt passar för bakaxlar på elektriska fordon där regenerering av bromsen innebär mindre användning av skivan, lägre uppnådda temperaturer och mindre slitage.

Teknik för bromsok: semi-solid metalforming

Processtekniken som kallas semi-solid metalforming gör det möjligt att producera bromsok av aluminium från sekundäraluminium (återvunnen aluminium) istället för från primäraluminium (rent aluminium från extraktion av bauxit som sedan legeras för att producera bromsok) - detta har två huvudmål:

- miljömål för en minskad miljöpåverkan tack vare användning av återvunnen aluminium

- förbättrade mekaniska egenskaper och reducerad vikt på bromsoken tack vare reducerad tjocklek med bibehållen mekanisk hållfasthet.

Brembotekniken är därför en ny processteknik som förutser användning av sekundäraluminium som hettas upp till 650 °C i stället för de vanligtvis nödvändiga 740 °C. Denna fusionstemperatur gör att vi får ett aluminium i ett halvsolitt tillstånd, vilket gör att vi kan undvika orenheter: denna halvsolida och blandade struktur lägger sig i gjutformen i klotform eller droppform, vilket ökar bromsokets mekaniska hållfasthet. För tillfället arbetar Brembo med att använda denna teknik för aluminium med målet att reducera vikten på bromsoket med 8 %.

Hur reduceras den mängd partiklar som produceras av bromsbeläggen

Koppar och andra metaller som deponeras på vägbanan på grund av bromsbeläggens slitage är giftig för vissa vattenlevande mikroorganismer. Därför antog de två staterna Kalifornien och Washington redan år 2010 lagstiftning om att de bromsbelägg som säljs eller installeras i bägge staterna ska innehålla reducerade mängder koppar och andra tungmetaller. Dessa "Better Brake Rules" är lokala regler som kan få global betydelse: i de två staterna finns 3 olika kategorier beroende på innehåll av farliga metaller och från och med år 2025 kan man i dessa två stater endast sälja bromsbelägg av kategori N, med en procentsats av koppar som ligger under 0,5 % av den totala vikten av friktionsmaterialet.

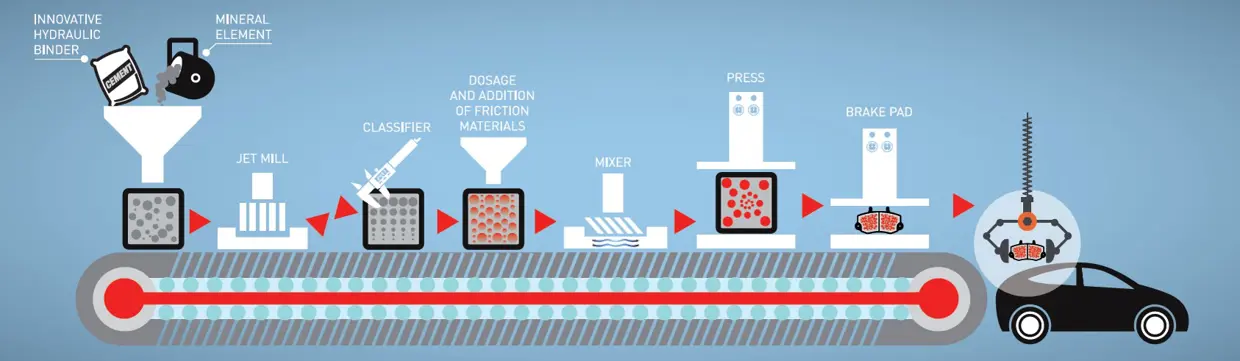

Projekt Cobra

Brembo arbetar tillsammans med institutet Mario Negri, Italcementi och Connecting Ambition i Projektet Cobra - för att reducera bromsdammpartiklar använder de sig av en ny produktionsteknik för belägg som gör det möjligt att byta ut de traditionella fenolhartserna mot ett nytt, cementbaserat material.

Fenolhartser består av fenoler och formaldehyd: och det senare är ett mycket flyktigt och farligt ämne, eftersom det kan komma in i människoorganismen genom luftvägarna.

De nya cementbaserade materialen måste kunna garantera prestanda likvärdiga de traditionella materialen, och måste klara de allra högst ställda prestandakraven även för hårda sporttillämpningar, samtidigt som miljöpåverkan och utsläpp av findammspartiklar reduceras. Den nya processen möjliggör inte bara en reducering av findammspartiklar under inbromsning, utan gör det även möjligt att reducera både energiåtgång och vattenförbrukning under produktionen. Blandningen är redan typgodkänd ECE-R90.

Elektrifiering och autonoma körsystem

Förutom reducering av utsläpp och findammspartiklar finns det ytterligare en trend som är mycket viktig för framtidens bilar och därigenom för bromssystemen, och det handlar då om elektrifiering och om autonoma körsystem.

SENSIFY™

Är det något annat du vill fråga oss?

Kontakta Brembo tekniksupport. Våra tekniker kommer att kontakta dig så snart som möjligt!