De remmen van de toekomst: Het remsysteem van de toekomst

Deel 2. Het remsysteem van de auto’s van morgen

Nadat we in het eerste deel van "De remmen van de toekomst" de veranderingen hebben geanalyseerd die de auto’s gedurende hun ontwikkeling hebben ondergaan, proberen we hier te begrijpen welke vorm het remsysteem van de toekomst zal aannemen, in het licht van enkele huidige trends, zoals de ecologische variabele en de introductie van autonoom rijden.

Ecologie en remsysteem: welke toekomst?

Laten beginnen met de ecologische variabele, en in het bijzonder met de moeilijkste uitdaging voor de autofabrikanten, dat wil zeggen de vermindering van de emissies van kooldioxide. Om de naar de atmosfeer uitgestoten CO2 te verminderen, moet het brandstofverbruik worden beperkt. Het verbruik wordt beïnvloed door het gebruikte type motor, maar is ook sterk afhankelijk van het gewicht van het voertuig; daarom wordt er voor de vermindering van het gewicht, ook ingegrepen op het remsysteem.

Hoe het gewicht van het remsysteem verminderd kan worden

De hier overwogen technologieën voor de vermindering van het gewicht van het remsysteem van de auto betreffen de remschijven, de remblokken en de remtangen.

Technologieën van de remschijven

Laten we beginnen met de remschijven en de analyse van voornaamste technologieën: enkele zijn al op de markt beschikbaar, anderen zullen in de nabije toekomst beschikbaar zijn:

- samengestelde remschijven van gietijzer en aluminium (BMW)

gietijzeren remvlak en aluminium hubdrager, mechanisch gekoppeld door middel van stalen pennen: een oplossing door middel waarvan een gewichtsbesparing van ongeveer 15% mogelijk is ten opzichte van de geheel gietijzeren schijf.

- samengestelde remschijven van gietijzer en staal (MB)

sinds 2014 biedt Mercedes op de modellen van het hogere segment een remschijf met gietijzeren remvlak, gekoppeld met een stalen hubdrager, door middel van mechanische verbinding met perspassing. Deze oplossing, die voor het eerst door Brembo is geproduceerd, staat een gewichtsbesparing van 15% toe.

- co-cast schijven van gietijzer en staal (aftermarket MB)

deze oplossing van Brembo combineert het gietijzeren remvlak met de stalen hubdrager door middel van een technologisch proces van co-fusion van de twee materialen, waardoor het gewicht met 15% afneemt en prestaties en esthetiek worden gehandhaafd.

- eco-cast schijven van gietijzer en aluminium

een oplossing van Brembo die nog niet op de markt verkrijgbaar is en die een door middel van een co-fusionproces samengestelde schijf voorziet (gietijzer voor het remvlak en aluminium voor de hubdrager).

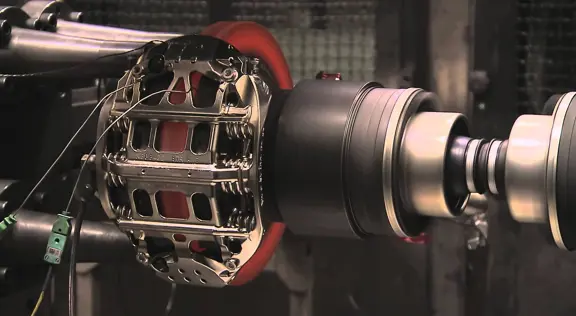

- dual-cast schijven van gietijzer en aluminium (eerste en tweede generatie)

geschikt voor racen en sportieve modellen, de schijven van de eerste generatie bestaan uit twee delen, remvlak van gietijzer met een hoog koolstofgehalte en hubdrager van aluminium, gekoppeld door middel van co-fusion, met een gewichtsbesparing van ongeveer 20% en een grotere elasticiteit van het systeem, om vervormingen van het remvlak ten opzichte van de hubdrager te beperken.

De schijven van de tweede generatie hebben een andere positionering van de verbindingspennen tussen het remvlak en de hubdrager, met een verbeterde ventilatie van de schijf, een groter afvoervermogen van de warmte en een hogere weerstand tegen thermische scheuren.

De schijven van de tweede generatie hebben een andere positionering van de verbindingspennen tussen het remvlak en de hubdrager, met een verbeterde ventilatie van de schijf, een groter afvoervermogen van de warmte en een hogere weerstand tegen thermische scheuren.

- zwevende remschijven met mechanische verbinding

schijven van gietijzer met een hoog koolstofgehalte, gekoppeld met de aluminium hubdrager door middel van elastische bussen die een goede elasticiteit van het systeem garanderen en vervormingen en daaruit voortvloeiende trillingen voorkomen.

- samengestelde schijven van staal en roestvrij staal

schijven met een stalen hubdrager, gekoppeld door middel van een mechanische verbinding met een remvlak van roestvrij staal. Dankzij het gebruik van staal is een beperking van de dikte van het remvlak (max 8 mm) en van de hubdrager (2,5 mm) mogelijk. Het remvlak is uiterst goed bestand tegen hoge temperaturen, ook van 600°C. De gewichtsbesparing bedraagt ongeveer 30% ten opzichte van gietijzeren schijven, terwijl de levensduur van de schijven en remblokken toeneemt. De hubdrager van staalplaat wordt geproduceerd met een dieptrekprocedé; de gaten en sleuven worden gestanst. Het remvlak wordt geproduceerd door het roestvrij staal koud te vormen. De twee componenten worden vervolgens gemonteerd, met een eindcorrectie van het steunvlak, om te voldoen aan de vereiste toleranties.

- integrale schijven van aluminium

Het probleem van deze schijven is te wijten aan de problemen van het materiaal bij temperaturen boven de 400°C; verder behoeven ze het gebruik van speciale remblokken. Door aluminium te gebruiken, is een gewichtsbesparing van rond de 40% mogelijk ten opzichte van een vergelijkbare gietijzeren schijf.

- koolstof-keramische schijven

Zwevende schijven die voor het remvlak het gebruik van koolstof-keramisch materiaal voorzien, met een gewichtsbesparing tot 50% ten opzichte van gietijzeren schijven. Andere voordelen van deze technologie zijn: het ontbreken van thermische vervorming, een hoog wrijvingscoëfficiënt en een lange levensduur (meer dan 200.000 km).

Grafiek 1 - Gewichtsvermindering van remschijven

In grafiek 1 zien we een overzicht van de bovengenoemde oplossingen, die door de jaren heen zijn toegepast om het gewicht van de remschijf te verminderen. Van het gebruik op supercars en sportieve auto’s is geleidelijk overgegaan naar ook de meer gebruikelijke auto’s die een belangrijker marktaandeel vertegenwoordigen, een trend die waarschijnlijk in de nabije toekomst zal worden voortgezet.

Technologieën van de remblokken: het Project Lybra

Het Project Lybra voorziet het gebruik van een glasvezelplaatje voor de remblokken, in plaats van het normale metalen plaatje. Dit plaatje wordt samen met het wrijvingsmateriaal gedrukt, met een productieproces dat volledig afwijkt van dat wat momenteel voor de productie van remblokken wordt gebruikt, met de volgende voordelen:

- ongeveer 30% vermindering van het gewicht van het remblok

- een vermindering van de thermische geleidbaarheid

- het vermijden van corrosieproblemen.

Deze oplossing is met name geschikt voor de achterassen van elektrische auto’s, waar de regeneratie van de rem leidt tot een geringer gebruik van de remschijf, het bereiken van lagere temperaturen en minder slijtage.

Technologieën van de remtangen: semi-solid metalforming

De zogenaamde semi-solid metalforming-technologie is een proces door middel waarvan aluminium remtangen geproduceerd kunnen worden met secundair aluminium (gerecycled aluminium) in plaats van primair aluminium (zuiver aluminium, afkomstig van bauxietwinning en vervolgens gelegeerd voor de productie van remtangen), en heeft twee belangrijke doelstellingen:

- milieuvriendelijk, met minder milieueffecten, dankzij het gebruik van gerecycled aluminium

- betere mechanische kenmerken en een lager gewicht van de remtang dankzij een geringere dikte bij gelijke mechanische weerstand.

De technologie van Brembo voorziet het gebruik van secundair aluminium dat wordt gesmolten bij 650°C, in plaats van de normaal vereiste temperatuur van 740°C. Bij deze smelttemperatuur wordt aluminium met een halfvaste status verkregen en wordt de vorming van onzuiverheden vermeden: de gemengde halfvaste structuur wordt in de matrijs in een structuur met kogels of bolletjes geplaatst, waardoor de mechanische weerstand van de remtang wordt verhoogd. Momenteel werkt Brembo aan het gebruik van deze technologie voor ook aluminium, met als doel het gewicht van de remtang met ongeveer 8% te verminderen.

Hoe kan het door de remblokken geproduceerde stof verminderd worden

Koper en andere metalen die als gevolg van de slijtage van de remblokken op het wegdek worden afgezet, zijn giftig voor enkele aquatische micro-organismen. Om deze reden hebben de Amerikaanse staten Californië en Washington in 2010 een wetgeving ingevoerd die een verminderd gehalte van koper en andere zware metalen voorziet voor de in beide staten verkochte of geïnstalleerde remblokken. De "Better Brake Rules" zijn plaatselijke regelgevingen die echter mondiale gevolgen zouden kunnen hebben: in de twee Amerikaanse staten zijn er 3 verschillende categorieën voorzien voor het gehalte aan gevaarlijke metalen en vanaf 2025 mogen er alleen remblokken van niveau N verkocht worden, met een kopergehalte minder dan 0,5% van het totale gewicht van het wrijvingsmateriaal.

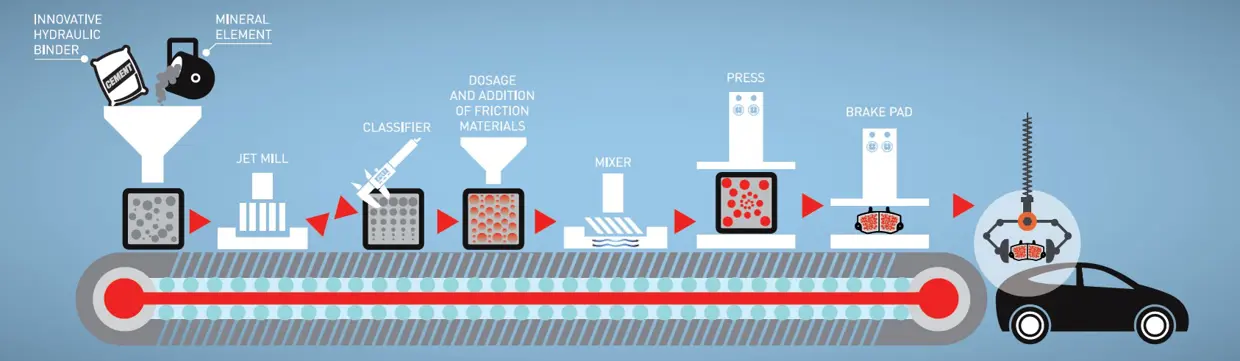

Het project Cobra

Brembo neemt, samen met het instituut Mario Negri, Italcementi en Connecting Ambition, deel aan het Project Cobra dat voor de vermindering van remstof gebruik maakt van een nieuwe technologie voor de productie van de remblokken, waarbij de traditionele fenolharsen worden vervangen door een nieuw materiaal op cementbasis.

Fenolhars bestaat uit fenolen en uit formaldehyde, een zeer vluchtige stof en dus zeer gevaarlijk omdat het in de menselijke luchtwegen kan binnendringen.

De nieuwe materialen op cementbasis moeten vergelijkbare prestaties hebben als de traditionele materialen en aan de hoge prestatienormen voldoen, ook van de zwaarste sportieve toepassingen, terwijl de uitstoot van fijnstof en de milieueffecten verminderd worden. Door middel van het nieuwe proces wordt, naast de vermindering van het fijnstof tijdens het remmen, ook een beperkt verbruik van energie en water tijdens de productie verkregen. De compound is al ECE-R90-goedgekeurd.

Elektrificatie en autonoom rijden

Naast de beperking van de emissies en het stof, is er sprake van recente trends die zeer belangrijk zijn voor de toekomst van de auto, en dus van de remmen: de elektrificatie en het autonoom rijden.

SENSIFY™

Hebt u nog meer vragen?

Neem contact op met de helpdesk van Brembo. Onze technici zullen zo spoedig mogen antwoorden!!